(一)人员费用(每吨) 1、自动化装备 2、一人多岗 3、人机一体化生产方案 (二)电耗(每吨) 1、工艺决定“方向” 2、设备决定“大小” 3、管理是“根本” (三)燃料消耗(每吨) 1、锅炉的种类 2、管道的距离和设计 3、人员的素质

二、 降本的重点:电耗和工艺、设备紧密相关

(一)饲料加工工艺 1、饲料加工工艺是:从原料的接收到成品(粉料或颗粒饲料)出厂的全部生产过程。完整的加工工艺是原料接收、清理、粉碎、配料、混合、制粒、冷却、碎粒、筛分、成品称重打包等主要工序;和“通风除尘、油脂添加、酶添加、原料储存” 等辅助工序。 2、饲料加工工艺分类 (1)“先粉碎后配料”生产工艺 简称“美国工艺”。

(2)“先配料后粉碎”生产工艺简称“欧洲工艺”。

(二)饲料工艺技术效率提升 1、粉碎效率的提升 1)粉碎的作用: ⑴、增加物料的表面积,有利于动物的消化吸收; ⑵、提高混合料的混合均匀度,减少混合后的分级; ⑶、有利于微量组分的添加和饲料进一步加工,如:制粒、膨化等。 2)粉碎细度与动物的消化吸收; 粉碎机筛板孔径在Ф2.5以下时,粉碎细度每降低0.3毫米,消化吸收率可提高1%; 【美国“养猪一条龙企业”玉米粉碎细度一般为0.3毫米,美国十年前粉碎细度为700微米左右。】来自:美国威斯康辛大学教授Mark.Wilson(马克.威尔逊)博士。 3)最佳粉碎细度: 饲养动物对饲料有最大利用率或最佳生产性能而不影响动物健康,经济上(主要是加工成本)又合算的几何平均粒度。 目数和细度的对应表

4)粉碎粒度对淀粉糊化度的影响 粉碎越细 ,有利于提高糊化度,成型好 5)粉碎粒度对颗粒制粒效率的影响

6)不同饲料的粉碎粒度建议 ⑴、虾饲料粉碎后粒度<180μm; ⑵、鱼饲料粉碎后粒度< 300μm ; ⑶、猪饲料粉碎后粒度< 450μm ; ⑷、粉碎含油高原料(如家禽下脚粉)与谷物混合后一起进行。 7)膨化颗粒料和原料粉碎细度要求

8)影响粉碎粒度的因素 ⑴、被粉碎物料特性 ⑵、粉碎机本身性能 ⑶、风网配套设备合理 9)被粉碎物料特性的影响 原料种类不同,其籽结构及物理性质不同,粉碎它们的难易程度也不同,因此,粉碎单位重量物料的功耗各异。 通常玉米、高粱等精饲料较易粉碎,而粗纤维含量高,而且有韧性,较难粉碎,只有剪切作用粉碎效果最好。 此外结构松散的原料比结构密实的颗粒易粉碎。 原料的含水量的影响。当谷物以水份14%为基数时,水份增加,产量降低 此外,水份高时,在粉碎室内易堵塞筛孔,降低有效筛理面积,使产量降低,同时也使设备生锈腐蚀。 10)粉碎机本身的影响 ⑴、锤片的影响(线速度35.5%、厚度、排布密度15%)

国内现在的粉碎机:锤片最高线速度 :112米/秒 国内早期粉碎机:56、112系列:锤片线速度 : 只有87米/秒 ⑵、锤筛间隙的影响(10%)

⑶、筛板孔型的影响(37.5%)

⑷、筛板的影响(安装、开孔率)

⑸、粉碎室形式的影响 单腔和多腔 ⑹、转子偏心的影响 ⑺、二次粉碎室的影响

11)风网、配套设备的影响 ⑴、入机物料流量的影响; 如果流量不稳定,主电动机的工作电流则随之波动,影响主电机正常工作。 因此粉碎机的进料一定要连续且均匀,以保证充分发挥主电机的工作性能。 ⑵、排料方式的影响; 两种:1、机械式排料, 2、气力负压式排料。 空气辅助机械式排料 气力输送的进气位置

⑶、风机的影响>10% ; 不管是机械式排料还是气力负压式排料,都需要配备风机,而风机主要是提供“风量”与“风压”; 风量以保证管道中的输料风速及产量并留有一定余量;风压以保证克服设备、管道中阻力损失并留有一定余量;保证粉碎机筛板下方负100-150毫米水柱(1000-1500帕)。所以说,选择合理的风机对粉碎机的产量影响比较大。 1标准大气压=760mm汞柱=10.336m水柱= 10336毫米水柱。

⑷、脉冲的影响 。 A、电磁阀不工作或膜片漏气,造成该组布袋不能得到清理,从而风网阻力增加,影响粉碎机的产量。 B、布袋破损或堵塞,布袋破损使排出粉尘浓度超标,布袋堵塞使风网阻力增 加,影响粉碎机产量。

12)猪饲料—原料粉碎; (1)乳猪料:发酵豆粕 ― 0.5毫米筛板 肠膜蛋白粉― 0.6毫米筛板 碎米― 0.6毫米筛板 (2)育肥猪料:玉米 ― 0.8毫米筛板 豆粕― 0.6毫米筛板 (3)粉碎效率 玉米--- 0.8毫米筛板,吨料电耗14度 豆粕--- 0.6毫米筛板,吨料电耗15度 (4)粉碎细度和料肉比的关系 相同配方下,2.5筛板和0.8筛板的粉碎;料肉比降低 0.2左右 2、提升“制粒产量”,降低能耗

(1) 粉碎细度和制粒产能提升的关系; 粉碎细度决定了---制粒后颗粒中存在间隙的比例、原料小颗粒之间的接触面的数量与面积、两个小颗粒间的粘合力,这些因素都影响颗粒的耐久度和制粒的产能。

粒料的黏结性 颗粒断裂导致粉率增加 在一定范围内,原料粉碎的越细 ---- 制粒的产能越高、颗粒质量越好!(2) 熟化度和制粒产能提升的关系;

在一定范围内,熟化度越好 ---- 制粒的产能越高、颗粒质量越好!

(3)环模、压辊和制粒产能提升的关系;

环模孔的表示 a. 普通型 , 用于普通的配方

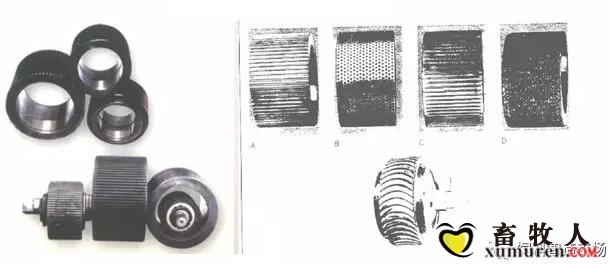

b.深导料孔 , 适于高脂肪原料,能将原料密度增加 c.浅导料孔 , 适于原料比重低,不易进膜孔 d.特深导料孔 , 相当于挤压两次,用于脂肪相当高 e. 普通 f.圆锥形 , 成品密度需要更稳定 g. 阶梯形 , 特别使用 压辊种类 、

环模、压辊和制粒产能 选择合适的环模结构和参数、选择压辊的形式和结构 ---- 对制粒的产能有很大的影响! 3、其它方面的“降低能耗” 1)减少设备空载运行时间。 生产结束 ---- 及时停机!合理安排 ---- 避免设备空转! 2)定期检测设备空载电流。 带病工作的设备是“吃电的老虎” 3)优化和调整“生产工艺” 生产的“顺利”---- 是工艺设计的基础。 4、新工艺、新设备的创新 1)多道粉碎工艺的应用---降低“过度粉碎率”; 2)辊式粉碎机的应用; 3)爪式粉碎机的应用; 4)新工艺 (1)先“膨胀”、后“低温制粒”工艺的“普遍”应用; 从乳猪料 --- 中大猪料、肉禽饲料等 (2)原料专业预处理工艺和技术; 膨化大豆、膨化玉米 ----- 各种油粉、粉碎好的原料等! (3)饲料专业化生产线的应用; 猪料、鸡料、鸭料、鱼料、虾料、皮毛动物料等专业化饲料厂! 专业化 ----- 本身就是“高效率”的基础!

原创: 沈长山 来源:饲料智造工场

|